Технология работ с бетоном в строительстве

Бетонные работы очень трудоемкий и сложный процесс. В частном строительстве он может занимать от 10% до 50% стоимости всех строительных работ, к ним можно отнести бетонирование фундаментов, ростверков, подвальных стен, балок, перекрытий, монолитных участков, перемычек и т. д. Не соблюдение строгих, но не сложных правил может привести к значительным дефектам бетонных конструкций:

- уменьшение марки бетона по сравнению с проектной;

- крошение бетона;

- недопустимые прогибы и крены конструкций;

- расслоение бетонной смеси;

- появление пор (дыр) в теле бетонной конструкции — образование концентраторов напряжений;

- сколы, отколы кусков бетона;

- уменьшение защитного слоя бетона.

К примеру, кажется, что если не вибрировать бетон ничего страшного не будет, зато какая экономия времени и денег! А вот и нет, такая операция является неотъемлемой частью технологического процесса и пренебрежении ею может привести к неработоспособности фундамента и непредвиденным деформациям. Неверный уход при твердении бетона может привести к появлению низкокачественной и непригодной конструкции, даже если изначально вы брали качественный бетон высокого класса. Таким образом, стоит понять, что бетонные строительные работы должны выполняться строго по технологии и каждый пункт описанный ниже является обязательным к исполнению.

Классификация и виды бетона

Бетон получают смешиванием вяжущего вещества (обычно цемент), мелкого (песок) и крупного (щебень или гравий) заполнителя, воды и в случае необходимости специальных добавок. Плотность бетона в затвердевшем состоянии колеблется от 2200 кг/куб.м до 2500 кг/куб.м. При выборе вида, марки, класса бетона для конструкций инженер руководствуется расчетами, нормами и рекомендациями. Полный цикл набора прочности бетоном составляет 28 дней, при нормальных условиях — температура до 20 градусов и влажность не менее 80-90%. Для того чтобы понять эти обозначения рассмотрим основные характеристики бетонных смесей:

- Тяжелый (обычный) или легкий бетон. Основное отличие таких бетонов в заполнителе. В состав тяжелого бетона входит крупный заполнитель — гравий или галька. В состав легкого бетона (виды: газобетон, перлитобетон, пенобетон) доменный шлак (шлакобетон) заполнителем выступает относительно легкие материалы — керамзит, перлит, вспененный порошок. Тяжелые бетоны применимы для конструктивных элементов (фундаменты, балки, перекрытия), легкие применяются для конструктивных и теплоизолирующих элементов (стеновые блоки, облегченные перекрытия).

- Виды фракций (размеров) крупного заполнителя. Крупнозернистый бетон – с заполнителем больше 10 мм, мелкозернистый бетон в котором используют заполнитель меньше 10 мм.

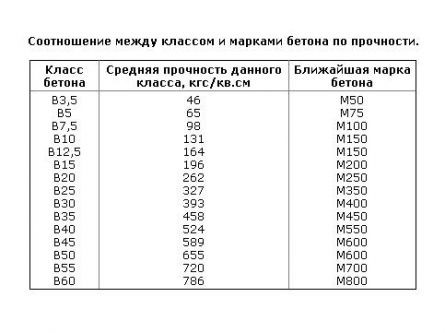

- Прочность бетона — прочность затвердевшего бетона на сжатие. В зависимости от прочности бетона его разделяют на классы и марки: В3,5; В5; В7,5; В12; В15; В20; В25; В30; В35; В40; В45; В50; В55; В60. В частном строительстве наиболее применимы бетоны классов В3,5 и В7,5 (для неармированных конструкций, подливок, подбетонок, ступеней) и В15, В20 для устройства всех армированных конструкций.

Соотношение класса и марки бетона

- Плотность бетона — отношение массы бетона к его объему. Наиболее встречаемые в частном строительстве это тяжелые бетоны (1,8-2,5 т/м3) и легкие (0,6-1,8 т/м3).

- Морозостойкость бетона — это способность бетона выдерживать попеременные циклы «замораживания-оттаивания», другими словами это на сколько незащищенный бетон способен сохранять свою прочность под действием переменных температур. Марки бетона по морозостойкости: F25; F35; F50; F75; F100; F150; F200; F300; F400; F500, в частном строительстве применяют марки по морозостойкости от F35 до F150.

- Водонепроницаемость бетона — сопротивляемость бетона просачиванию воды под давлением. Различают марки бетона по водонепроницаемости: W2, W4, W6, W8, W10, W12. В частном строительстве такая характеристика бетона может встретится при строительстве бассейнов или фундаментов в условиях высокого уровня грунтовых вод, наиболее применяемые марки W2-W6.

- Жесткая или подвижная бетонная смесь. Подвижную смесь относительно легко перемешивать. Она плавно принимают форму опалубки под воздействием силы тяготения Земли. Жесткую смесь необходимо укладывать, прикладывая при этом силу.

Требования к подвижности бетона разных видов конструкций

- густоармированные конструкции, ригели, плиты, колонны 5-9 см;

- стены, стены подвала 1-4 см;

- бетонные набивные сваи 4-5 см;

- для неармированных и малоармированных фундаментов 1-3 см;

- для массивных армированных фундаментов и плит 3-6 см.

Эта характеристика имеет выражение в так называемой «осадке конуса» , подсчитывается в сантиметрах. Общее время испытания с начала заполнения конуса бетонной смесью в установленном приборе при первом определении и до окончания определения жесткости при втором определении не должно превышать 15 минут. Чем больше осадка конуса (от 0 см до 20 см) тем более подвижная смесь.

Подвижность бетона

Подвижность бетона

Часто частные застройщики прибегают к изготовлению бетона прямо на строительной площадке, обосновывая это дешевизной и удобством. Но не всегда таким образом можно достичь заявленной проектной марки бетона, однородности бетонной смеси, правильной подвижности бетона (удобоукладываемости). Ну а как по другому? Если бетон плохо сползает по коробу в опалубку, надо добавить воды? А вот и нет! Это изменит водоцементное соотношение бетона и понизит марку. Из этого можно сделать вывод, что лучше заказывать бетон на заводе, который хорошо себя зарекомендовал.

Паспорт бетона

Паспорт бетона

При этом вам обязаны предоставить паспорт на товарный бетон, где будут его характеристики. У вас будет документ, в случае не соответствия можно обратится с жалобой к производителю. Подвижность бетонной смеси определяется заводом изготовителем на основании разработанной технологии, в зависимости от количества армирования, воспринимаемых нагрузок, вида конструкции и т.д.

Состав бетона

Состав бетона на 1 м3, обычного, не водостойкого.

| Состав бетона для мало и среднеармированных конструкций | ||||||||||

| Класс | Удобоуклады-ваемость | Марка цемента | Ц/В | Расход в кг на 1м3 | Пластифицирующая добавка | |||||

| Цемент | Вода | Щебень | Песок | Класс эффек-тивности | Расход, % от массы цемента | |||||

| B 7,5 | Ж2 | 300 | 1,14 | 200 | 158 | 1332 | 737 | 2 | 0,2 | |

| П1 | 300 | 1,15 | 200 | 174 | 1250 | 774 | 2 | 0,2 | ||

| П3 | 300 | 1,16 | 231 | 199 | 1156 | 774 | 2 | 0,.2 | ||

| B 15 | Ж2 | 300 | 1,77 | 279 | 158 | 1322 | 669 | 2 | 0,2 | |

| П1 | 300 | 1,78 | 312 | 175 | 1250 | 675 | 2 | 0,22 | ||

| П3 | 300 | 1,79 | 360 | 201 | 1153 | 658 | 2 | 0,25 | ||

| Ж2 | 400 | 1,49 | 235 | 158 | 1332 | 706 | 2 | 0,2 | ||

| П1 | 400 | 1,5 | 261 | 174 | 1250 | 721 | 2 | 0,22 | ||

| П3 | 400 | 1,51 | 300 | 199 | 1156 | 714 | 2 | 0,25 | ||

| В 20 | Ж2 | 300 | 2,19 | 350 | 160 | 1328 | 603 | 2 | 0,22 | |

| П1 | 300 | 2,2 | 387 | 176 | 1245 | 613 | 2 | 0,25 | ||

| П3 | 300 | 2,22 | 451 | 203 | 1150 | 574 | 2 | 0,28 | ||

| Ж2 | 400 | 1,83 | 289 | 158 | 1332 | 660 | 2 | 0,2 | ||

| П1 | 400 | 1,84 | 322 | 175 | 1250 | 666 | 2 | 0,22 | ||

| П3 | 400 | 1,86 | 374 | 201 | 1153 | 646 | 2 | 0,25 | ||

| B 25 | Ж2 | 400 | 2,16 | 346 | 160 | 1328 | 612 | 2 | 0,22 | |

| П1 | 400 | 2,17 | 382 | 176 | 1245 | 618 | 2 | 0,25 | ||

| П3 | 400 | 2,19 | 445 | 203 | 1150 | 585 | 2 | 0,28 | ||

| Ж2 | 500 | 1,93 | 305 | 158 | 1332 | 647 | 2 | 0,22 | ||

| П1 | 500 | 1,94 | 340 | 175 | 1250 | 651 | 2 | 0,25 | ||

| П3 | 500 | 1,96 | 394 | 201 | 1153 | 631 | 2 | 0,28 | ||

| B 30 | Ж2 | 400 | 2,5 | 408 | 163 | 1321 | 556 | 2 | 0,27 | |

| П1 | 400 | 2,51 | 452 | 180 | 1238 | 555 | 2 | 0,27 | ||

| П3 | 400 | 2,53 | 466 | 184 | 1164 | 604 | 1 | 0,6 | ||

| Ж2 | 500 | 2,22 | 357 | 161 | 1327 | 600 | 2 | 0,25 | ||

| П1 | 500 | 2,23 | 390 | 175 | 1250 | 608 | 2 | 0,25 | ||

| П3 | 500 | 2,25 | 414 | 184 | 1164 | 646 | 1 | 0,55 | ||

| В 35 | Ж2 | 400 | 2,83 | 473 | 167 | 1315 | 495 | 2 | 0,31 | |

| П1 | 400 | 2,84 | 491 | 173 | 1252 | 524 | 1 | 0,6 | ||

| П3 | 400 | 2,87 | 531 | 185 | 1164 | 542 | 1 | 0,7 | ||

| Ж2 | 500 | 2,51 | 412 | 164 | 1322 | 552 | 2 | 0,27 | ||

| П1 | 500 | 2,52 | 431 | 171 | 1253 | 581 | 1 | 0,55 | ||

| П3 | 500 | 2,55 | 469 | 184 | 1164 | 601 | 1 | 0,6 | ||

| В 40 | Ж2 | 400 | 3,17 | 507 | 160 | 1328 | 468 | 1 | 0,7 | |

| П1 | 400 | 3,18 | 553 | 174 | 1250 | 471 | 1 | 0,75 | ||

| П3 | 400 | 3,21 | 587 | 183 | 1164 | 503 | 1 | 0,85 | ||

| Ж2 | 500 | 2,79 | 438 | 157 | 1332 | 535 | 1 | 0,65 | ||

| П1 | 500 | 2,8 | 482 | 172 | 1253 | 535 | 1 | 0,7 | ||

| П3 | 500 | 2,83 | 512 | 181 | 1168 | 567 | 1 | 0,75 | ||

| В 45 | Ж2 | 500 | 3,08 | 487 | 158 | 1332 | 491 | 1 | 0,7 | |

| П1 | 500 | 3,09 | 535 | 173 | 1250 | 489 | 1 | 0,75 | ||

| П3 | 500 | 3,12 | 568 | 182 | 1168 | 516 | 1 | 0,8 | ||

| Ж2 | 600 | 2,76 | 433 | 157 | 1332 | 540 | 1 | 0,65 | ||

| П1 | 600 | 2,77 | 476 | 172 | 1253 | 540 | 1 | 0,7 | ||

| П3 | 600 | 2,8 | 507 | 181 | 1168 | 571 | 1 | 0,75 | ||

| B 50 | Ж2 | 500 | 3,37 | 553 | 164 | 1320 | 429 | 1 | 0,75 | |

| П1 | 500 | 3,38 | 598 | 177 | 1244 | 430 | 1 | 0,8 | ||

| Ж2 | 600 | 3,01 | 475 | 158 | 1332 | 501 | 1 | 0,7 | ||

| П1 | 600 | 3,02 | 522 | 173 | 1253 | 498 | 1 | 0,75 | ||

| П3 | 600 | 3,05 | 555 | 182 | 1168 | 527 | 1 | 0,8 | ||

| B60 | Ж2 | 600 | 3,51 | 586 | 167 | 1315 | 398 | 1 | 0,85 | |

Насыпная плотность щебня 1400 кг/м3, песка 1650 кг/м3.

Состав бетона для зон с переменным уровнем воды, цемент I Д0

| Состав бетона для зон с переменным уровнем воды | ||||||||||||

| Класс по проч

ности при сжатии |

Марка по

водо непрони цаемости |

Марка по

морозо стойкости |

Удобоуклады

ваемость бетонной смеси |

Марка цемента | Ц/В | Расход компонентов, кг/м3 | Добавка | |||||

| Цемент | Вода | Щебень | Песок | Вид | Расход, % массы цемента | |||||||

| B20 | W4 | F100 | Ж2 | 400 | 1,8 | 304 | 161 | 1270 | 702 | 2 | 0,2 | |

| 9 | ||||||||||||

| П1 | 400 | 1,9 | 336 | 177 | 1189 | 711 | 2 | 0,22 | ||||

| 8 | ||||||||||||

| П3 | 400 | 1,9 | 389 | 203 | 1094 | 693 | 2 | 0,25 | ||||

| 2 | ||||||||||||

| B20 | W6 | F150 | Ж2 | 400 | 1,8 | 304 | 161 | 1270 | 702 | 2 | 0,2 | |

| 9 | ||||||||||||

| П1 | 400 | 1,9 | 347 | 177 | 1190 | 717 | 2 | 0,22 | ||||

| 6 | ||||||||||||

| П3 | 400 | 2,0 | 416 | 203 | 1093 | 697 | 2 | 0,25 | ||||

| 5 | ||||||||||||

| B25 | W6 | F150 | Ж2 | 400 | 2,2 | 363 | 162 | 1270 | 649 | 2 | 0,22 | |

| 4 | ||||||||||||

| П1 | 400 | 2,2 | 398 | 177 | 1190 | 657 | 2 | 0,25 | ||||

| 5 | ||||||||||||

| П3 | 400 | 2,2 | 457 | 204 | 1092 | 636 | 2 | 0,28 | ||||

| 7 | ||||||||||||

| B25 | W8 | F200 | Ж2 | 400 | 2,2 | 363 | 162 | 1270 | 656 | 2 | 0,22 | |

| 4 | ||||||||||||

| П1 | 400 | 2,2 | 398 | 177 | 1190 | 657 | 2 | 0,25 | ||||

| 5 | ||||||||||||

| П3 | 400 | 2,4 | 492 | 204 | 1092 | 600 | 2 | 0,3 | ||||

| 1 | ||||||||||||

| B40 | W16 | F500 | Ж2 | 500 | 3,0 | 486 | 159 | 1270 | 552 | 1 | 0,65 | |

| 5 | ||||||||||||

| П1 | 500 | 3 | 540 | 175 | 1195 | 535 | 1 | 0,7 | ||||

| 9 | ||||||||||||

| П3 | 500 | 3,1 | 576 | 184 | 1104 | 571 | 1 | 0,8 | ||||

| 3 | ||||||||||||

Насыпная плотность щебня 1400 кг/м3, песка 2650 кг/м3.

Технология бетонных работ и важные моменты

В целом технологию можно разделить на три больших этапа:

- Подготовительные и опалубочные работы;

- Подача, прием бетонной смеси и уход за бетоном;

- Распалубливание, работы после бетонирования.

Каждый из этапов требует определенное время, силы и знания на его выполнение, этапы будут описаны в хронологическом порядке, что даст возможность получить своеобразную «технологическую карту» производства бетонных работ.

Подготовительные и опалубочные работы

Прежде всего необходимо сделать заказ бетона на заводе или сделать его самостоятельно. Выбирайте из известных заводов производителей или бетоно-растворных узлов (минизавод), посоветуйтесь со строителями, узнайте о качестве бетона, способах доставки, цене. Делая заказ укажите марку, морозостойкость, водонепроницаемость, подвижность бетона, фракции мелкого и крупного заполнителя (зависит от назначения конструкции, типа армирования и способа бетонирования), объем и время доставки. Пред началом монтажа опалубки, все крупногабаритные грузы должны быть убраны с места монтажа, необходимо отчистить площадку от мусора и ненужных стройматериалов.

Опалубка для бетона по виду монтажа делится на съемную (которую можно использовать после бетонирования повторно) и несъемную (остается частью конструкции и повторное использование которой невозможно).

Съемная опалубка

Несъемная опалубка

Перед началом опалубочных работ необходимо определится с видом опалубки, которую будете применять.

Виды опалубки:

- Дерево. Наиболее применяемая в частном строительстве вид опалубки, изготавливают из хвойных и реже лиственных пород деревьев, толщиной от 20 мм. Применяют для всех видов конструкций.

- Фанера. Применяют 12-слойную фанеру для изготовления колонн, стен, лестниц. Также имеет широкое распространение в коттеджном строительстве.

- Древесностружечные плиты. Толщиной 20 мм, применяют так же как и фанеру.

- Металл. Применяют как прокатный металл, так и листовой (в виде несъемной и съемной опалубки). В частном домостроении применяют реже, из-за дороговизны материала.

- Синтетические материалы. Номенклатура с каждым годом увеличивается, но наиболее применяемые это пенопласт, стеклоткань, стеклотекстолит.

При строительстве коттеджа или частного дома самым применяемым видом опалубки является деревянная самодельная опалубка. Такая опалубка состоит из 3 частей:

- Щитовая часть. Часть которая примыкает непосредственно к бетону и является плоскостью формирования конструкции.

Щитовая часть опалубки

2. Крепежные, распорные элементы. Удерживают опалубку от деформаций под воздействием веса бетона.

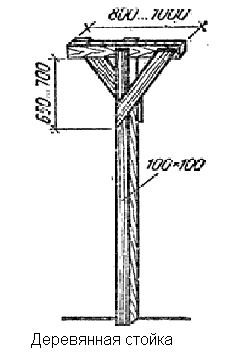

- Поддерживающие стойки. При бетонировании балок, перекрытий необходимый элемент временного крепления конструкции.

Стойки и раскосы опалубки

Щитовую часть делают из доски толщиной не менее 2-2.5 см, ширина доски 150-200 мм, из нее набирают требуемую поверхность и скрепляют поперечными брусковыми балками (сшивная планка), с шагом 0,5-1 метр, в зависимости от геометрических характеристик конструкции. Гвозди вбивают со стороны щита, обращенной к бетону. Гвозди необходимо подбирать на 10-20 мм больше суммарной толщины доски и бруска. Если концы гвоздя выступают из внутренней поверхности опалубки их надо загнуть перепендикулярно. Доску обычно подбирают исходя из размеров конструкции, но при этом необходимо учитывать вес такой доски, ее должен быть в состоянии поднять и перенести рабочий. Опалубку монтируют согласно опалубочным чертежам, по осям и отметкам, указанным в проекте.

Бетон при твердении давит на поверхность опалубки своим весом, чтобы сохранить устойчивость щитов используют специальные элементы. В виде распорных и стяжечных элементов используют болты, арматуру, деревянные балочки, стяжки с шагом от 1,5 до 3 м, в зависимости от вида и размеров конструкции.

1 — щитовая часть; 2, 3 — поперечная сшивная планка; 4 — ригель для удерживания щитов; 5 — деревянная накладка удерживания щитов; 6 — накладная стальная стяжка для удерживания щитов; 7 — болт с гайкой или арматура

Стойки выполняют из бруса сечением, определяемым расчетом, с уширением сверху. При расстановке стоек для перекрытий можно использовать шахматный порядок с шагом 1-2 м. Понятное дело, что чем больше стоек тем лучше и уменьшится вероятность неровности плоскостей перекрытия или балки.

Стойка

Важные моменты монтажа опалубки:

- Перед бетонированием необходимо проверить жесткость и прочность опалубки, сверить все размеры опалубки с проектной документацией вертикальные и горизонтальные уровни.

- Проверить наличие щелей и дыр в деревянной опалубке, в случае обнаружения щелей шириной более 3 мм и отверстия в деревянной опалубке заделывают, от 3 до 10 мм конопатят (скрученной в косичку) паклей, а более 10 мм — заделывают деревянными рейками. Забивают глиняным тестом, но это в прошлом, а сегодня пришла эра монтажной пены.

- Внутренняя поверхность должна быть гладкой, если она не гладкая уложить по всему периметру полиэтиленовую пленку или картон, в итоге бетон будет гладким и цементное молоко останется в бетоне. Оно необходимо в цементе в виде связующего и его потеря может привести к уменьшению прочности бетона.

- Непосредственно перед бетонированием необходимо отчистить опалубку от грязи, тряпок, кусков ненужной арматуры, деревяшек и т. д. Если бетонирование ведется зимой отчистить опалубку от снега.

- Перед бетонированием внутреннюю часть опалубки необходимо смазать смазкой (состав вода-мыло-керосин, вода-мыло-масло) или увлажнить, для того опалубка снималась легче и ее можно было использовать повторно. Также используют отработанное масло, дизтопливо, эмульсол.

Подача, прием бетонной смеси и уход за бетоном

После монтажа опалубки необходимой операцией является установка арматурных каркасов. В среднем для армирования железобетонных конструкций необходимо от 70 кг до 120 кг на 1 кубический метр бетона, подробнее читайте в статье о технологии арматурных работ. После чего можно приступать к бетонированию.

Важно помнить, что переохлаждение бетонной смеси приведет к ее расслоению и потере свойств, перегрев — к быстрому твердению и невозможности укладки. Это процесс относится к зимним бетонным работам и это отдельная тема для статьи. Поэтому бетонную смесь стоит заказывать непосредственно на то время, когда по прикидочным расчетам будет готова опалубка и все подготовлено для бетонирования. Предельный допустимы срок доставки смеси от завода до площадки:

- при 20 градусах Цельсия — 45 минут;

- 10-19 градусах Цельсия — 60 минут;

- 5-9 градусов Цельсия — 90 минут.

В случае если время для доставки бетонной смеси больше чем 1,5 часа, в бетон добавляют замедлители схватывания и твердения, а также пластификаторы. Когда бетонную смесь привезли на стройплощадку нужно потребовать паспорт бетона, в нем уточнить марку (класс), время изготовления и дату, водонепроницаемость, морозостойкость и сравнить с теми данными которые Вы заказали. Также нужно посмотреть не расслоился ли бетон? Как об этом можно узнать? Расслоение происходит когда смесь перевозили неправильно (не перемешивая в бетоновозе). Тогда гравий и песок опускаются на дно, а цементное молоко и вода всплывают на поверхность. Этот процесс приводит к усложнению укладки бетонной смеси и в будущем к уменьшению класса. В случае расслоения бетонную смесь нужно тщательно перемешать перед бетонированием. Раньше перевозку осуществляли самосвалами, но в данный момент они почти не применяются.

В частном строительстве прием бетонной смеси в опалубку осуществляется в основном по специальным желобам из бетоновоза («миксера»), бетономешалки или непосредственно с бетоновоза, если есть возможность удобного подъезда.

Заливка бетонной смеси

Желоб выполняют из сбитых деревянных досок толщиной 50 мм и шириной от 150 мм, их укрепляют поперечными брусками с шагом 0,5-1 м.

Бетонную смесь укладывают горизонтальными слоями одинаковой толщины (10-20 см) без разрывов, с последовательным направлением укладки в одну сторону во всех слоях. Следующий слой необходимо укладывать до начала схватывания предыдущего слоя. Желательно, чтобы бетон падал на поверхность опалубки с высоты не более 2 метра (для того чтобы не было расслоения бетона). При устройстве высоких монолитных конструкций можно использовать желоба или бетононасос. Во время укладки смеси его вибрируют глубинными вибраторами, это делается для того, чтобы из смеси вышли все поры воздуха (пузырьки) и бетон получился однородный и прочный. Под воздействием вибратора бетонная смесь становится более пластичной и попадает во все поры и незаполненные участки. При уплотнении бетонной смеси конец рабочей части вибратора должен погружаться в ранее уложенный слой. Переставлять вибратор надо на расстояние 25-50 см (зоны вибрирования должны немного перекрывать друг друга), вибрировать 0.5-2 минуты, в зависимости от вида бетонной смеси. При вибрировании нельзя дотрагиваться вибратором арматурных стержней, опалубки, подставок под арматуру. Вибрирование прекращают после того как не останется не провибрированных участков и когда обеспечено полное уплотнение бетонной смеси. На возможность окончания вибрирования указывает выделение раствора вдоль опалубки и погружение частиц крупного заполнителя в раствор.

Вибрирование бетонной смеси

После подачи бетонной смеси нужно начинать вести уход за ней, для того чтобы бетон приобрел требуемую прочность в назначенный срок. Нарастание прочности бетона происходит быстро и бетон (на портландцементе) через 7-10 дней после укладки набирает 60-70% своей 28-дневной прочности. Затем рост прочности замедляется. Нормальные условия затвердения описанные выше (t=20 C и влажность не менее 80%) особо важно поддерживать первые несколько дней. Уход за бетоном ведут обычно 3-5 дня. Необходимый уход за бетоном:

- поддерживать влажное состояние бетона — поливать водой до насыщения каждые 2-4 часа. Чем выше температура воздуха, тем больше испаряется воды, тем обильнее нужно поливать. При температуре ниже +5 градусов Цельсия поливку не производят.

Увлажнение бетонной смеси

- не давать солнечным лучам напрямую воздействовать на бетон (укрытие бетона). Укрывают бетон влагоемким материалом (тканью, опилками, песком) и периодически смачивают его.

Уход за бетонной смесью

- беречь бетон от ударов, сотрясений

- беречь от резкой перемены температуры (день-ночь)

- движение людей по забетонированным конструкциям разрешается только после 2-3 дней

Распалубливание бетона

Распалубочные работы начинают при достижении бетоном 70-80% проектной прочности, в нормальных условиях это наступает после 7-10 суток набора прочности бетоном. Прочность бетона незагруженных монолитных конструкций при распалубке должна быть не меньше 0,2-0,3 мПа. Как понять, что бетон набрал прочность? Необходимо провести испытание бетона на прочность, обычно это выполняется лабораторными методами с применением ударно-импульсных и ультразвуковых приборов.

Но в условиях частного строительства, при правильной технологии бетонирования и ухода за бетоном, показателем набора прочности бетона будут: бетонная поверхность станет светлее (не затвердевший бетон имеет темно-серый цвет) и на ощупь твердой. Важные момент при снятии опалубки:

- Распалубочные работы необходимо проводить осторожно, с применением ломов, молотков, гвоздодеров для того чтобы можно было использовать опалубку повторно.

- Желательно как можно меньше дотрагиваться к поверхности бетона инструментами для того чтобы не повредить структуру конструкции.

- При загрязнении опалубочной поверхности бетонной смесью необходимо очистить поверхность металлическими щетками и скребками и смазать эмульсионным составом.

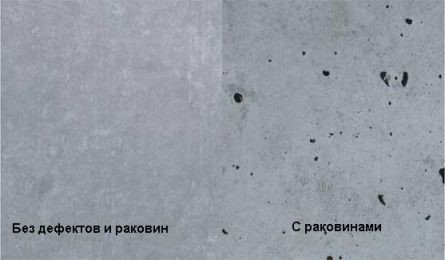

- При образовании крупных раковин и сколов на поверхности бетона ее зачищают и затирают цементно-песчаным раствором.

- Наплывы бетона на поверхности нужно удалить кельмой.

Дефекты бетона

Контроль качества бетона

Контроль качества бетона в частном строительстве осуществляют специалисты при помощи лабораторного анализа и специальных инструментов. К основным методам неразрушающих испытаний бетона относят:

- Молоток Шмидта;

- Молоток Кашкарова;

- Пресс для определения прочности бетона в образцах при сжатии и на изгиб;

- Ультразвуковые испытания бетона.

На основании полученных данных, инженер делает выводе о фактической прочности бетона и сравнивает с заявленной.

Качественный и недорогой бетон с доставкой по г. Калуга и Калужской области можно заказать у нас.